Baterie do wymiany

Grupa naukowców z Wydziału Nauk Ścisłych i Technicznych Uniwersytetu Śląskiego opracowała i opatentowała wysokociśnieniowy kontrolowany sposób syntezy imidazoliowych polimerów jonowych o charakterze polikationów. Rozwiązanie dotyczy poli(cieczy jonowych), które powstają w procesie polimeryzacji cieczy jonowych, czyli substancji złożonych wyłącznie z jonów. Ponieważ przy otrzymywaniu cieczy jonowych w istotny sposób ogranicza się wykorzystanie i emisję substancji szkodliwych dla środowiska, technologia ta wpisuje się w koncepcję tak zwanej zielonej chemii. Poli(ciecze jonowe) znajdują liczne zastosowania, stanowią na przykład potencjalny zamiennik dla baterii litowo-jonowych.

Ciecze jonowe składają się z zawsze organicznych kationów (jonów dodatnich), zawierających różne podstawniki, oraz anionów (jonów ujemnych), które mogą być organiczne lub nieorganiczne. Od składu zależą właściwości fizykochemiczne poszczególnych cieczy jonowych, a one z kolei przekładają się na zastosowanie. Aby uzyskać poli(ciecz jonową), wyjściowa ciecz jonowa musi zostać zmodyfikowana poprzez wprowadzenie w strukturę cząsteczki odpowiedniej grupy funkcyjnej – w przypadku omawianych badań była to grupa winylowa w kationie – a więc tej części związku organicznego, która zmienia jego właściwości chemiczne oraz decyduje o sposobie reagowania w danej reakcji (dla przykładu grupa karboksylowa jest charakterystyczna dla kwasów karboksylowych, a grupa hydroksylowa – dla fenoli i alkoholi). W procesie polimeryzacji z jednej pojedynczej cząsteczki uzyskujemy bardzo długie łańcuchy, w których podstawnikami jest wyjściowa ciecz jonowa.

Dlaczego opracowana metoda dotyczy polimerów imidazoliowych?

– Imidazol to związek chemiczny o wzorze sumarycznym C3H4N2. Badania wykazały, że właśnie ciecze jonowe składające się z kationu zawierającego imidazol z różnymi podstawnikami oraz z przeciwjonu bis(trifluorometa nosulfonylowym) (NTf2), mogą z największym powodzeniem służyć jako potencjalne zamienniki baterii litowo- -jonowych – mówi dr inż. Paulina Maksym, członkini zespołu i adiunkt w Instytucie Inżynierii Materiałowej na Wydziale Nauk Ścisłych i Technicznych UŚ. – Naszym celem było zastosowanie takich cieczy jonowych, które w kationie mają imidazol podstawiony łańcuchami alkilowymi zawierającymi od jednego do ośmiu atomów węgla. Współpracując z zespołem prof. Anny Chrobok z Politechniki Śląskiej w Gliwicach, mieliśmy możliwość pracy nad takimi, które mają w podstawniku kolejno jeden, dwa, cztery i osiem atomów.

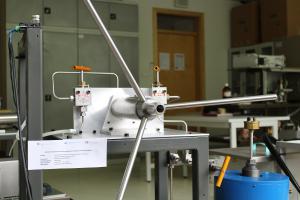

Niezwykle istotną cechą opatentowanego sposobu syntezy jest jego „wysokociśnieniowość”. Był to parametr bardzo pożądany przede wszystkim z dwóch powodów. Dzięki wysokiemu ciśnieniu po pierwsze – wzrasta polimeryzowalność, czyli zdolność do przereagowania, po drugie zaś – możliwe staje się uzyskanie polimerów o większym ciężarze cząsteczkowym i z większą kontrolą nad procesem, co byłoby wykluczone w warunkach zwykłego ciśnienia atmosferycznego.

– W procesie polimeryzacji na etapie wzrostu łańcucha występują pewne efekty steryczne: ciecz jonową, która ma jeden atom węgla w podstawniku, polimeryzujemy stosunkowo łatwo, ale sytuacja jest o wiele trudniejsza, gdy w podstawniku jest takich atomów osiem. Dlatego też dotychczas uzyskane polimery na bazie imidazoliowych poli(cieczy jonowych), zwłaszcza z dużą zawadą steryczną (czyli grupą podstawników utrudniającą dostęp cząsteczek monomeru do centrów aktywnych rosnącego łańcucha), wykazywały małe ciężary cząsteczkowe, a stopień przereagowania takiej cieczy jonowej, czyli to, jak duży procent wyjściowego monomeru ulegnie przekształceniu w polimer, jest niski. Wysokie cieśnienie pozwala nam natomiast pokonać bariery termodynamiczne i kinetyczne typowe dla procesów polimeryzacji przeprowadzanych przy normalnym ciśnieniu atmosferycznym. W efekcie jesteśmy w stanie polimeryzować monomery do makrocząsteczek o bardzo dużych ciężarach (sięgających miliona g/mol) w bardziej kontrolowany sposób niż w ciśnieniu atmosferycznym i notujemy ogromny wzrost polimeryzowalności – na przykład podstawnik z ośmioma atomami w klasycznym układzie wykazywał stopień przereagowania na poziomie 10 proc., natomiast po zastosowaniu wysokiego ciśnienia – aż 99 proc., co oznacza, że związek wyjściowy przereagował praktycznie całkowicie – podkreśla dr. inż. Paulina Maksym.

Co więcej, makrocząsteczki uzyskane z użyciem omawianej metody charakteryzują się małą dyspersyjnością, czyli statystycznym rozrzutem ciężarów cząsteczkowych polimeru. W procesie polimeryzacji na drodze przereagowania kolejne cząsteczki monomeru dobudowują się do łańcucha polimeru bardzo szybko. Równie szybko zakończają swój wzrost (terminują). Przykładowo, jeśli proces jest niekontrolowany, jednocześnie może narastać nawet 100 łańcuchów o różnej długości, co przekłada się na nierównomierny rozrzut ciężaru cząsteczkowego. W procesach kontrolowanych wprowadza się natomiast dodatkowe reagenty, które, wpływając na propagujące łańcuchy, wprowadzają je odwracalnie w stan „uśpienia”. Zmniejszają tym samym stężenie rosnących łańcuchów (większość z nich jest czasowo „uśpiona”), aby wzrastały one z równą szybkością do końca procesu. Otrzymujemy wówczas łańcuchy o podobnej długości, rozrzut ciężarów jest niewielki, a w konsekwencji dyspersyjność maleje. Dyspersyjność przekłada się z kolei na homogeniczność, czyli jednorodność polimeru, która stanowi jedną z dwóch jego najbardziej pożądanych cech. Drugą jest czystość, czyli brak nieprzereagowanych monomerów i innych zanieczyszczeń. W przypadku poli(cieczy jonowych) trudno jest uzyskać bardzo czystą makrocząsteczkę, a związek zawierający nieoczyszczony monomer może istotnie wpłynąć na przewodnictwo jonowe całego polimeru.

– Po otrzymaniu poli(cieczy jonowej) naukowcy badają ją pod kątem określenia zależności pomiędzy parametrami, takimi jak ciężar cząsteczkowy, przewodnictwo jonowe i temperatura zeszklenia, czyli temperatura, w której dana substancja przechodzi ze stanu ciekłego lub plastycznego w stan szklisty, jednak ze względu na nieumiejętne oczyszczenie polimeru z nieprzereagowanej cieczy jonowej lub brak homogeniczności łańcuchów wyniki mogą być zupełnie niereprezentatywne. W naszym zespole jako pierwsi otrzymaliśmy metodą RAFT dobrze zdefiniowane poli(ciecze jonowe) na bazie imidazolu, a następnie dokładnie je oczyściliśmy z tak naprawdę niewielkiej ilości nieprzereagowanych monomerów za pomocą metody ultrafiltracji. Dzięki uzyskaniu szeregu różnych makrocząsteczek – o małych długościach łańcucha, umiarkowanych i bardzo dużych – mogliśmy poznać powyższe zależności w bardzo różnych układach. Niektóre z nich przedstawiliśmy jako pierwsi, czym niezmiernie ułatwiliśmy pracę fizykom, którzy zajmują się np. mechanizmami przewodnictwa w poli(cieczach jonowych) – przekonuje dr. inż. Paulina Maksym.

Poli(ciecze jonowe) na bazie imidazoli charakteryzują się silnymi oddziaływaniami kulombowskimi (elektrostatycznymi), ale w toku prac badawczych zespół stwierdził, że zależności pomiędzy temperaturą zeszklenia a ciężarem cząsteczkowym są zaskakująco podobne do klasycznych polimerów wykazujących oddziaływania van der Waalsa, np. polietylenu.

Choć poli(ciecze jonowe) mają ogromny potencjał jako zamiennik baterii litowo-jonowych, wciąż trwają prace nad udoskonaleniem tej technologii pod wieloma względami. Ustabilizowanie stanu stałego materiału w temperaturze pokojowej (wyciek elektrolitu z klasycznej baterii jest znacznie bardziej szkodliwy dla środowiska), znalezienie jak najwyższego przewodnictwa w temperaturze zeszklenia polielektrolitu czy modyfikacja wyjściowej cieczy jonowej poprzez wprowadzenie w jej strukturę segmentów polimerowych o różnym stopniu elastyczności – to wyzwania, przed którymi stoi zespół uczonych z Wydziału Nauk Ścisłych w składzie: dr inż. Andrzej Dzienia, dr inż. Paulina Maksym, dr hab. Magdalena Tarnacka, prof. UŚ, dr Iwona Grudzka-Flak, prof. dr hab. Kamil Kamiński oraz prof. dr hab. Marian Paluch.

Razem z profesorami M. Tarnacką, K. Kamińskim i M. Paluchem naukowcy działają również w grupie Silesia MacroSynth Group (SMSG), blisko współpracującej z SPIN-US – spółką celową UŚ zajmującą się komercjalizacją wyników badań naukowych, prac rozwojowych i technologii powstałych na naszej uczelni. Są nastawieni na przemysł biomedyczny, w swojej ofercie mają polimery biokompatybilne i biodegradowalne, np. poliwinylopirolidon, polikaprolakton oraz niedostępny na rynku komercyjnym poli(γ-butyrolakton).

Fotografie: Natalia Soszka

Zobacz stronę wydania...